Lean Manufacturing-Konzepte haben sich in vielen Unternehmen durchgesetzt, und das aus gutem Grund. Sie ermöglichen es Unternehmen, das Beste aus ihren Ressourcen herauszuholen, die Produktivität zu steigern und die Rentabilität zu verbessern.

Klingt zu schön, um wahr zu sein? Zum Glück ist das nicht der Fall.

In an IndustryWeek report titled “The Future of Manufacturing: 2020 and Beyond,” business ranked technology investments based on importance. Lean manufacturing systems were ranked second place, just under quality management solutions.

Es ist keine Überraschung, dass sich Unternehmen den Konzepten der schlanken Produktion zugewandt haben, um sich einen Vorteil gegenüber ihren Konkurrenten zu verschaffen. Spitzenunternehmen wie Nike, John Deere und Toyota haben durch die Einführung von Lean Verschwendung beseitigt und ihre Produktionsabläufe rationalisiert.

Und Sie können das auch. Lesen Sie weiter, um mehr über die Konzepte der schlanken Produktion zu erfahren und wie Sie sie für den Erfolg Ihres Unternehmens nutzen können.

Was sind Lean Manufacturing-Konzepte?

Die Konzepte der schlanken Produktion zielen darauf ab, den gelieferten Wert durch kontinuierliche Verbesserung und minimale Verschwendung zu maximieren. Anmerkung: Lean wird in der Regel mit der Fertigung in Verbindung gebracht, kann aber in jeder Branche angewendet werden. Unternehmen jeder Größe haben von der Einführung von Lean Manufacturing-Konzepten profitiert.

Lean ist mehr als eine Geschäftsstrategie, es ist eine Denkschule, die Wert auf Qualität, Effizienz und Innovation legt.

Lean-Praktiker wissen, dass Optimierung ein fortlaufender Prozess ist und dass der beste Weg zur kontinuierlichen Verbesserung darin besteht, schrittweise und nachhaltige Änderungen vorzunehmen. Die Konzepte der schlanken Produktion helfen Ihnen dabei, diese Änderungen vorzunehmen, damit Sie die Arbeit optimieren können, ohne Ihre Teams bei der Arbeit zu stören.

Warum sind Lean Manufacturing-Konzepte wichtig?

Es ist nicht leicht für Unternehmen, in der modernen Geschäftswelt zu bestehen. Sie müssen auf Kundenwünsche und Marktveränderungen reagieren können und gleichzeitig effizient und wettbewerbsfähig sein.

Bevor Unternehmen begannen, Lean-Prinzipien zu übernehmen, lagen Effizienz und Rentabilität oft an den entgegengesetzten Enden des Spektrums. Unternehmen mussten sich in der Regel zwischen zwei Szenarien entscheiden:

- Kosteneinsparungen und Einbußen bei Betriebsleistung und Qualität oder

- Erhöhung der Ausgaben zur Verbesserung der Leistung und Erhaltung der Qualität

Dank der Lean Manufacturing-Konzepte sind Unternehmen nicht mehr gezwungen, sich für das eine oder das andere Szenario zu entscheiden. Lean ermöglicht es ihnen, gleichzeitig ihre betriebliche Leistung zu optimieren und die Rentabilität zu verbessern, so dass sie effizient und kostengünstig arbeiten können. Lean kann auch mit Agile kombiniert werden und verschafft Unternehmen einen Wettbewerbsvorteil, indem es ihnen hilft, reaktionsschneller und effizienter zu werden.

Was sind einige wichtige Konzepte der schlanken Produktion?

Unternehmen nutzen eine breite Palette von Lean Manufacturing-Konzepten, um Ziele wie diese zu erreichen:

- Eliminierung oder Reduzierung von Abfall

- Verbesserung der Qualität

- Verkürzung der Vorlaufzeit

- Minimierung unnötiger Ausgaben

Einer der größten Vorteile von Lean ist seine Flexibilität. Sie können die Prinzipien auf praktisch jedes Team in jeder Branche anwenden, vorausgesetzt, Sie sind bereit, sich auf die Lean-Reise einzulassen. Es ist kein schwieriger Prozess, aber er erfordert Zeit und Geduld.

Mehr über die Integration von Lean Manufacturing-Konzepten erfahren Sie unter in unserem Leitfaden zur Implementierung von Lean. Im Folgenden finden Sie einige wichtige Lean-Konzepte, die Sie ohne großen Aufwand in Ihren Geschäftsbetrieb integrieren können.

Der Kunde steht an erster Stelle

Das Ziel der schlanken Produktion ist es, Verschwendung zu reduzieren, ohne die Qualität Ihres Produkts oder Ihrer Dienstleistung zu beeinträchtigen. Um dieses Ziel zu erreichen, muss ein kundenorientierter Ansatz verfolgt werden, der die Bedürfnisse und Erwartungen des Käufers berücksichtigt.

Bei den Konzepten der schlanken Produktion geht es um mehr als nur darum, dasselbe Produkt oder dieselbe Dienstleistung schneller zu produzieren - bei Lean geht es darum, Qualität in jeden Teil des Prozesses einzubauen und gleichzeitig systematisch Verschwendung aus jedem Teil des Prozesses zu entfernen, damit Sie schneller ein besseres Produkt oder eine bessere Dienstleistung liefern können.

Eine erfolgreiche Lean-Organisation versteht, was Kunden:

- Sind bereit zu zahlen für

- Wert eines Produkts oder einer Dienstleistung

- Erwarten Sie von einem Produkt oder einer Dienstleistung

Es ist aus zwei Gründen wichtig, mit den Erwartungen der Verbraucher Schritt zu halten. So wissen Sie, in welchen Bereichen Ihre Kunden nicht bereit sind, Kompromisse einzugehen und an welchen Produkt- oder Serviceangeboten sie nicht interessiert sind. Dies zu verstehen ist entscheidend für die Entscheidung, welche Teile Ihres Betriebs wesentlich sind und welche Elemente als Verschwendung angesehen werden.

Abfallbeseitigung

Im Rahmen des Lean-Ansatzes erhält Verschwendung eine etwas andere Bedeutung. Im Toyota-Produktionssystem wird "Verschwendung" mit Hilfe der drei Ms definiert - drei Begriffe, die zusammen verschwenderische Praktiken veranschaulichen. Die Begriffe stammen aus dem Japanischen und lauten muda, mura und muri.

Unternehmen, die Lean Manufacturing-Konzepte anwenden, betrachten alles, was keinen Wert für Ihr Endprodukt darstellt, als Verschwendung (Muda).

- Unnötige Wartezeiten zwischen Produktionsschritten

- Ein Angebot produzieren, das die Kundennachfrage übersteigt

- Übermäßige Bestände an unfertigen Erzeugnissen

- Schlechte Logistik

- Ineffiziente Arbeit und Leerlaufzeit

- Defekte und schlechte Qualität

- Schwierigkeit für Arbeiter, zwischen Aufgaben zu wechseln

- Unausgelastete Arbeitskräfte

Die Konzepte der schlanken Produktion kennen noch zwei weitere Arten von Verschwendung:

- Verschwendung durch Schwankungen, wie z.B. Änderungen in der Kundennachfrage oder Schwankungen bei den Zykluszeiten der Arbeiter (mura)

- Verschwendung durch überlastete Arbeiter (muri)

Für Lean-Praktiker erfordert die effektive Beseitigung von Verschwendung die Optimierung des gesamten Wertstroms - d.h. des gesamten Prozesses, der dazu dient, eine Kundenanfrage in ein lieferbares Produkt oder eine Dienstleistung umzuwandeln - und nicht nur bestimmte Bereiche, in denen Verschwendung auftritt.

Prozess- und Systemoptimierung

Prozessoptimierung ist ein Teil der kontinuierlichen Verbesserung, auch bekannt als Kaizen. Kaizen ist ein Kernkonzept der schlanken Produktion, das eng mit der Beseitigung von Verschwendung verbunden ist. Es kann auf zwei Arten definiert werden: System-Kaizen und Prozess-Kaizen.

System- oder "Fluss"-Kaizen bezieht sich auf die Optimierung eines Wertstroms, während Prozess-Kaizen sich auf die Verbesserung einzelner Prozesse konzentriert. Wenn beide Praktiken zusammen angewendet werden, dienen sie dazu, Verschwendung in verschiedenen Formen zu identifizieren und das Unternehmen effizienter zu machen.

Die ständige Optimierung Ihrer Prozesse (und Ihres Unternehmens als Ganzes) bedeutet, dass Sie Verschwendung erkennen und beseitigen, indem Sie Möglichkeiten zur Verbesserung wiederkehrender Aufgaben prüfen.

Optimierungsmöglichkeiten können sich auf verschiedene Weise ergeben, z.B. durch:

- Wege zur Vermeidung von Engpässen finden

- Befähigung der Mitarbeiter durch Schulungen und Initiativen zur Teambildung

- Bleiben Sie in Kontakt mit der Kundennachfrage und nutzen Sie diese Nachfrage, um Ihre operative Leistung zu verbessern.

Die Bedeutung der Optimierung ist einer der Gründe, warum Lean Manufacturing-Konzepte so flexibel sind. Lean-Praktiker akzeptieren, dass Prozesse Fehler haben und erlauben Unternehmen, fehlerhafte Prozesse zu implementieren, vorausgesetzt, sie werden ständig optimiert.

Das Ziel ist nicht, von Grund auf einen perfekten Prozess oder ein perfektes System zu schaffen, sondern die bestehenden Prozesse regelmäßig zu verbessern, um die Effizienz zu maximieren und die Verschwendung zu minimieren.

Hier sind vier der gängigsten Methoden, mit denen Unternehmen ihre Prozesse, Systeme und sogar ihre Produkte und Dienstleistungen systematisch verbessern:

- Plan-Do-Check-Act (PDCA)-Zyklus: Der auf der wissenschaftlichen Methode basierende PDCA-Zyklus ist eine Technik für das Veränderungsmanagement, die darin besteht, eine Änderung an einem Prozess vorzuschlagen, anzunehmen, zu messen und darauf zu reagieren.

- A3 Problemlösungsvorlage: Bei dieser Methode werden alle Projektinformationen auf einem einzigen Blatt Papier der Größe A3 zusammengefasst. Als nützliches Werkzeug für Teams enthalten die A3-Vorlagen Abschnitte für die Erfassung der aktuellen Bedingungen und die Ursachenanalyse eines Problems und vieles mehr.

- 5 Whys: Das 5 Whys ist ein leistungsfähiges Werkzeug zur Lösung von Problemen - gehen Sie einfach von dem Problem aus, um das es geht, und fragen Sie nach dem "Warum", bis Sie die eigentliche Ursache gefunden haben.

- Poka-yoke-Technik: Poka-yoke ist ein japanischer Begriff, der sich auf jeden Mechanismus in einem Prozess oder Produkt bezieht, der einer Person hilft, Fehler zu vermeiden.

Weitere nützliche Konzepte und Werkzeuge für die schlanke Produktion finden Sie hier .

Wie Sie mit Lean Manufacturing Konzepten erfolgreich sind

Nachdem wir uns nun einige Kernkonzepte der schlanken Produktion angeschaut haben, wollen wir sehen, wie Sie diese nahtlos in Ihr Unternehmen integrieren können.

Kartieren Sie Ihre Wertströme

Die Wertstromanalyse ist eine Technik der schlanken Produktion, die bei der Prozessoptimierung hilft. Dabei erstellt eine detaillierte Visualisierung aller Schritte, die erforderlich sind, um eine Idee in eine Dienstleistung, ein Produkt oder ein wertschöpfendes Projekt zu verwandeln.

Die Wertstromanalyse erleichtert die Identifizierung von Verschwendung in den aktuellen Betriebsabläufen und die Optimierung der Arbeitsweise von Teams. Unternehmen, die von Projekten zur Produktbereitstellung übergehen wollen, bilden als einen ihrer ersten Schritte häufig ihre Wertströme ab.

Implementieren Sie ein Kanban-Pull-System

Traditionell wiesen Unternehmen die Arbeit auf der Grundlage des Push-Manufacturing-Systems zu. Bei diesem Ansatz werden die Aufgaben von auf übertragen und die Produktion richtet sich nach der erwarteten Kundennutzung. Dieser Ansatz kann zu langen Wartezeiten, hohen Lagerbeständen und überlasteten Mitarbeitern führen.

Das Kanban-Pull-System ist eine Antwort auf die Probleme, die durch die Push-Methode verursacht werden.

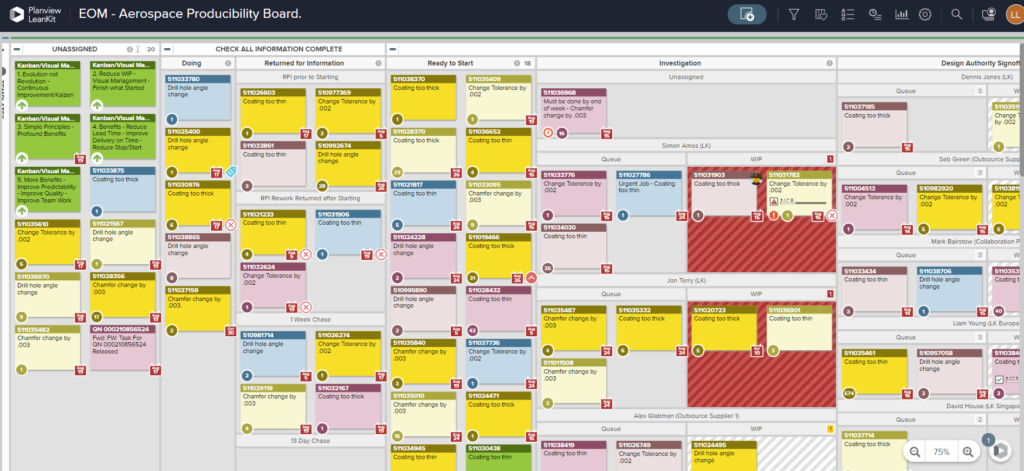

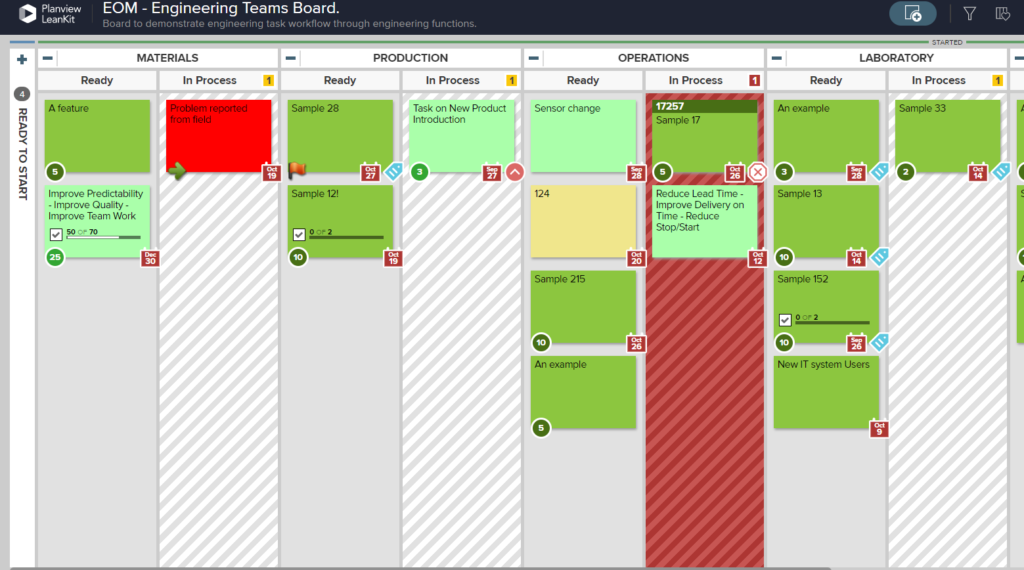

Anstatt die Mitarbeiter mit Aufgaben zu überhäufen, wird ein Arbeitsvorrat angelegt und die Teams ziehen die Aufgaben nach Priorität. Kanban-Tafeln schaffen Transparenz, da jeder sehen kann, welche Aufgaben...

- Im Rückstand liegend

- Wird von Teams bearbeitet

- Abgeschlossen

- Steckt derzeit fest

Die Pull-Fertigung ermöglicht es Lean-Teams auch, ihre Produktion auf der Grundlage der tatsächlichen Kundennachfrage anzupassen, anstatt den erwarteten Verbrauch zu berücksichtigen - eine Strategie, die als "JIT" oder Just-in-Time-Bestandsmanagement bekannt ist. Das Inventar wird nur dann entnommen, wenn es für die Erfüllung der Kundenbestellungen benötigt wird, was Verschwendung in Form von unnötiger Arbeit verhindert.

Manager können sogar ein optimales Arbeitstempo wählen, indem sie Grenzen für den Arbeitsfortschritt (WIP) auf Kanban-Tafeln zuweisen. Dadurch wird verhindert, dass die Teams zu viele Aufgaben übernehmen, was das Konzept der schlanken Produktion untergraben kann, da es zu Ineffizienzen führt.

Ein weiteres Element eines gut funktionierenden Kanban-Pull-Systems ist die Möglichkeit für jedes Teammitglied, bei Problemen "die Reißleine zu ziehen". Das Ziehen der Andon-Schnur, auch bekannt als "stoppt die Leitung", ermöglicht es den Teammitgliedern, Probleme sofort dem Management und einander zu melden. Die Praxis kann eine Reihe von Problemen identifizieren, von einem einzelnen Fehler bis hin zu einem systemischen Problem innerhalb des Prozesses.

Möchten Sie mehr über die Vorteile der Einführung eines Kanban-Pull-Systems erfahren? Werfen Sie einen Blick auf unseren Artikel darüber, warum Sie zu einem wechseln sollten.

Go to the Gemba

Gemba ist ein japanisches Wort und bedeutet "der eigentliche Ort". Für Lean-Praktiker bedeutet der Gang zum Gemba, dass sie den Ort aufsuchen, an dem die Teams arbeiten.

Die einzige Möglichkeit für Führungskräfte, wirklich zu verstehen, wie sie eine kontinuierliche Verbesserung fördern können, besteht darin, zu verstehen, wie die Teams arbeiten, welche Herausforderungen sie erleben und wie die Teams diese Herausforderungen angehen.

Für Lean-Führungskräfte ist es wichtig, routinemäßig Beziehungen zu den Mitarbeitern zu pflegen, eine Kultur des Respekts und der Teamarbeit zu schaffen und mehr über die Perspektive der vor Ort arbeitenden Teams zu erfahren. Dies hilft den Lean-Führungskräften, fundierte Entscheidungen zu treffen und eine Arbeitsplatzkultur zu schaffen, die die Konzepte der schlanken Produktion fördert.

5S der Arbeitsplatz

5S ist eine Arbeitsplatzmethodik , die darauf abzielt, ein Arbeitsumfeld zu schaffen, das kontinuierliche Verbesserung und Effizienz fördert. Sie heißt 5S, weil es sich um eine fünfstufige Methode handelt, die aus den folgenden Schritten besteht:

- Sortieren: Bestimmen, welche Arbeitsmittel benötigt werden und welche nicht

- In Ordnung bringen: Gegenstände an ihrem optimalen Platz anordnen

- Shine: Reinigung, Inspektion und Pflege des Arbeitsbereichs

- Standardisieren: Schaffen Sie Standards, die Wiederholungen und Konsistenz gewährleisten.

- Sustain: Implementieren Sie ein System, das die langfristige Verwendung der 5S-Methode fördert.

Dieser Ansatz vermeidet Verschwendung, indem er den Teams hilft, besser organisiert zu sein und ihre Umgebung besser wahrzunehmen - was die Zeit für die Suche nach Werkzeugen und anderen Gegenständen am Arbeitsplatz reduzieren kann.

Das vierte S, die Standardisierung, hat in der schlanken Produktion eine breitere Bedeutung. Das Konzept der "standardisierten Arbeit" bezieht sich auf die Identifizierung und Dokumentation von Prozessen, so dass die Teammitglieder genau wissen, was wann zu tun ist, damit sie effizient und unabhängig an Routineaufgaben arbeiten können.

Measure and improve

Inzwischen wissen Sie bereits, dass Lean Manufacturing-Konzepte die kontinuierliche Verbesserung fördern. Dazu müssen Sie die Leistung messen, Änderungen vornehmen und prüfen, ob diese Anpassungen die Art und Weise, wie die Teams Werte schaffen, verbessert haben.

Sie müssen die Leistung messen, um festzustellen, ob Ihre Initiativen zu Verbesserungen führen. Hier sind die Lean-Metriken hilfreich. Es gibt mehrere Optionen, die Sie für Ihr Team in Betracht ziehen können, aber hier sind ein paar praktische Beispiele: Blocker, Warteschlangen und Durchsatz helfen Ihnen zu sehen, wie sich die Arbeit durch Ihr System bewegt, ob die Mitarbeiter effizient arbeiten und wie Sie Verschwendung reduzieren und kontinuierliche Verbesserungen vorantreiben.

In diesem Beitrag erfahren Sie mehr über die Vorteile von Lean-Metriken und wie Sie sie zur Messung und Verbesserung der Leistung einsetzen können .

Der Beginn Ihrer Lean-Reise

Die Einführung von Lean Manufacturing-Konzepten kann die Art und Weise, wie Ihr Unternehmen Werte schafft, verändern, indem eine nachhaltige Kultur geschaffen wird, die Effizienz und Verbesserung in den Vordergrund stellt. Planview AgilePlace kann Ihnen helfen, das Beste aus Ihrer Lean-Reise herauszuholen, indem es Ihrer Organisation die notwendigen Werkzeuge für die Zusammenarbeit, die Leistungsmessung und die Optimierung von Prozessen zur Verfügung stellt, um die Arbeit auf ihrem Weg durch den Wertstrom zu unterstützen.

Testen Sie Planview AgilePlace noch heute und sehen Sie, wie einfach es ist, eine Arbeitsplatzkultur zu schaffen, die Lean Manufacturing-Konzepte schätzt und befolgt.