Les concepts de fabrication allégée ont gagné leur place dans de nombreuses organisations, et ce pour une bonne raison. Ils permettent aux entreprises de tirer le meilleur parti de leurs ressources, d'accroître leur productivité et d'améliorer leur rentabilité.

Cela semble trop beau pour être vrai ? Heureusement, ce n'est pas le cas.

Dans un rapport d'IndustryWeek intitulé "The Future of Manufacturing : 2020 et au-delà", les entreprises ont classé les investissements technologiques en fonction de leur importance. Les systèmes de fabrication allégée se sont classés en deuxième position, juste derrière les solutions de gestion de la qualité.

Il n'est pas surprenant que les organisations se soient tournées vers les concepts de fabrication allégée pour obtenir un avantage sur leurs concurrents. De grandes entreprises comme Nike, John Deere et Toyota ont éliminé le gaspillage et rationalisé leurs opérations de fabrication en adoptant la méthode Lean.

Et vous le pouvez aussi. Poursuivez votre lecture pour en savoir plus sur les concepts de fabrication allégée et sur la façon de les utiliser pour aider votre organisation à réussir.

Quels sont les concepts de fabrication allégée ?

Les concepts de fabrication allégée sont conçus pour maximiser la valeur livrée grâce à une amélioration continue et un gaspillage minimal. Remarque : Bien que le Lean soit communément associé à la fabrication, il peut être appliqué à n'importe quelle industrie. Des organisations de toutes tailles ont bénéficié de l'adoption des concepts de fabrication allégée.

Plus qu'une stratégie commerciale, le Lean est une école de pensée qui valorise la qualité, l'efficacité et l'innovation.

Les praticiens de la méthode Lean comprennent que l'optimisation est un processus continu, et que la meilleure façon de conduire une amélioration continue est d'apporter des changements incrémentiels et durables. Les concepts de fabrication au plus juste aident à régir la manière d'effectuer ces changements, de sorte que vous optimisiez le travail sans perturber vos équipes qui effectuent le travail.

Pourquoi les concepts de fabrication allégée sont-ils importants ?

Il n'est pas facile pour les entreprises de prospérer dans le paysage commercial moderne. Elles doivent être réactives aux demandes des clients et aux changements du marché, tout en étant efficaces et compétitives en termes de coûts.

Avant que les entreprises ne commencent à adopter les principes du Lean, l'efficacité et la rentabilité se trouvaient souvent aux extrémités opposées du spectre. Les organisations devaient généralement choisir entre deux scénarios :

- Réduire les coûts et sacrifier les performances opérationnelles et la qualité ou

- Augmenter les dépenses pour améliorer les performances et préserver la qualité

Grâce aux concepts de fabrication allégée, les entreprises ne sont pas obligées de choisir entre un scénario ou l'autre. Le Lean leur permet d'optimiser simultanément leurs performances opérationnelles et d'améliorer leur rentabilité, afin d'être efficaces et rentables. Le Lean peut également être combiné à Agile, ce qui donne aux organisations un avantage concurrentiel en les aidant à devenir plus réactives et efficaces.

Quels sont les concepts clés de la production allégée ?

Les organisations s'appuient sur un large éventail de concepts de fabrication allégée pour les aider à atteindre des objectifs tels que :

- Élimination ou réduction des déchets

- Améliorer la qualité

- Réduire le délai d'exécution

- Minimiser les dépenses inutiles

L'un des plus grands avantages du Lean est sa flexibilité. Vous pouvez appliquer ses principes à pratiquement n'importe quelle équipe travaillant dans n'importe quel secteur, à condition d'être prêt à entreprendre le voyage Lean. Ce n'est pas un processus difficile, mais il demande du temps et de la patience.

Vous pouvez en savoir plus sur la façon d'intégrer les concepts de fabrication au plus juste en lisant notre guide sur la mise en œuvre de la production au plus juste. Vous trouverez ci-dessous quelques concepts Lean importants que vous pouvez intégrer dans vos opérations commerciales sans grand effort.

Le client d'abord

L'objectif de la production allégée est de réduire les déchets sans sacrifier la qualité de votre produit ou service. Pour parvenir à ce résultat, il faut adopter une approche centrée sur le client qui examine les besoins et les attentes de l'acheteur.

Les concepts de fabrication allégée ne se limitent pas à produire le même produit ou service plus rapidement - Lean consiste à intégrer la qualité dans chaque partie du processus, tout en éliminant systématiquement le gaspillage de chaque partie du processus, afin de fournir un meilleur produit ou service plus rapidement.

Une organisation Lean réussie comprend ce que les clients :

- Sont prêts à payer pour

- Valeur d'un produit ou d'un service

- Attendre d'un produit ou d'un service

Il est important de rester en phase avec les attentes des consommateurs pour deux raisons. Il vous permet de savoir sur quels points les clients ne sont pas prêts à faire des compromis et quelles sont les offres de produits ou de services qui ne les intéressent pas. Il est essentiel de comprendre cela pour décider quelles parties de vos opérations sont essentielles, et quels éléments sont considérés comme des déchets.

Élimination des déchets

Les déchets prennent un sens légèrement différent dans le cadre de l'approche Lean. Dans le système de production Toyota, le "gaspillage" est défini à l'aide des Trois M - trois termes qui, ensemble, illustrent les pratiques de gaspillage. Tirés de la langue japonaise, les termes sont muda, mura et muri.

Les organisations qui s'appuient sur les concepts de fabrication allégée considèrent comme un gaspillage (muda) tout ce qui n'apporte pas de valeur à votre produit final.

Parmi les exemples de déchets, citons:

- Temps d'attente inutiles entre les étapes de production

- Produire une offre qui dépasse la demande des clients

- Des niveaux excessifs de stocks de travaux en cours

- Une mauvaise logistique

- Travail inefficace et temps de marche au ralenti

- Défauts et mauvaise qualité

- Difficulté pour les travailleurs de passer d'une tâche à l'autre

- Travailleurs sous-utilisés

Les concepts de fabrication allégée reconnaissent également deux autres types de déchets :

- Le gaspillage causé par les fluctuations, telles que les changements dans la demande des clients ou les variations des temps de cycle entre les travailleurs (mura).

- Déchets causés par des travailleurs surchargés (muri)

Pour les praticiens du Lean, l'élimination efficace des gaspillages exige d'optimiser l'ensemble du flux de valeur - c'est-à-dire l'ensemble du processus consistant à prendre une demande du client et à la transformer en un produit ou un service livrable - plutôt que des domaines spécifiques où se produisent les gaspillages.

Optimisation des processus et des systèmes

L'optimisation des processus fait partie de l'amélioration continue, également connue sous le nom de kaizen. Le kaizen est un concept de base de la production allégée qui est étroitement lié à l'élimination des déchets. Il peut être défini de deux manières : le kaizen de système et le kaizen de processus.

Le kaizen de système ou de "flux" s'applique à l'optimisation d'un flux de valeur, tandis que le kaizen de processus se concentre sur l'amélioration des processus individuels. Utilisées ensemble, ces deux pratiques servent à identifier les déchets sous de multiples formes et à rendre l'entreprise plus efficace.

Optimiser constamment vos processus (et votre entreprise dans son ensemble) signifie identifier et éliminer le gaspillage en examinant les moyens d'améliorer les tâches répétées.

Les opportunités d'optimisation peuvent se présenter de plusieurs manières différentes, comme par exemple :

- Trouver des moyens d'éviter les goulets d'étranglement

- Responsabiliser les employés par le biais de formations et d'initiatives de renforcement de l'esprit d'équipe

- Rester en contact avec la demande des clients et utiliser cette demande pour informer vos performances opérationnelles

L'importance de l'optimisation est l'une des raisons pour lesquelles les concepts de fabrication Lean sont si flexibles. Les praticiens du Lean acceptent que les processus aient des défauts et permettent aux organisations de mettre en œuvre des processus imparfaits, à condition qu'ils soient constamment optimisés.

L'objectif n'est pas de créer un processus ou un système parfait à partir de zéro ; il s'agit d'améliorer régulièrement l'existant pour maximiser l'efficacité et minimiser les déchets.

Voici quatre des méthodes les plus courantes que les organisations utilisent pour améliorer systématiquement leurs processus, leurs systèmes et même leurs produits et services :

- Cycle Plan-Do-Check-Act (PDCA) : Basé sur la méthode scientifique, le cycle PDCA est une technique de gestion du changement qui consiste à proposer, adopter, mesurer et agir sur un changement de processus.

- Modèle de résolution de problèmes A3 : Cette méthode condense toutes les informations du projet sur une seule feuille de papier de format A3. Un outil utile pour les équipes, les modèles A3 comprennent des sections pour noter les conditions actuelles et l'analyse des causes profondes d'un problème, et plus encore.

- 5 Whys : La 5 Le "pourquoi" est un outil puissant pour résoudre les problèmes - il suffit de commencer par le problème en question et de demander "pourquoi" jusqu'à ce que vous déterminiez la cause profonde.

- Technique Poka-yoke : Également connu sous le nom de "prévention des erreurs", poka-yoke est un terme japonais désignant tout mécanisme dans un processus ou un produit qui aide une personne à éviter les erreurs.

Vous pouvez en savoir plus sur d'autres concepts et outils utiles de la fabrication allégée ici.

Comment réussir avec les concepts de fabrication au plus juste

Maintenant que nous avons examiné certains concepts fondamentaux de la production allégée, voyons comment vous pouvez les intégrer de manière transparente dans votre organisation.

Cartographiez vos flux de valeur

La cartographie de la chaîne de valeur est une technique de fabrication Lean qui aide à l'optimisation des processus. Elle consiste à créer sur une visualisation détaillée de chaque étape nécessaire pour prendre une idée et la transformer en un service, un produit ou un projet à valeur ajoutée.

La cartographie de la chaîne de valeur permet d'identifier plus facilement les gaspillages dans les processus opérationnels actuels et d'optimiser la façon dont les équipes travaillent. Les organisations qui cherchent à passer des projets à la livraison de produits cartographient souvent leurs flux de valeur comme l'une de leurs premières étapes.

Mettre en œuvre un système de tirage Kanban

Traditionnellement, les organisations attribuaient le travail en fonction du système de fabrication par poussée. Dans le cadre de cette approche, les tâches sont poussées sur travailleurs et la production est décidée par l'utilisation anticipée des clients. Cette approche peut entraîner de longs temps d'attente, des stocks élevés et des travailleurs surchargés.

Le système Kanban pull est une réponse aux problèmes causés par la méthode push.

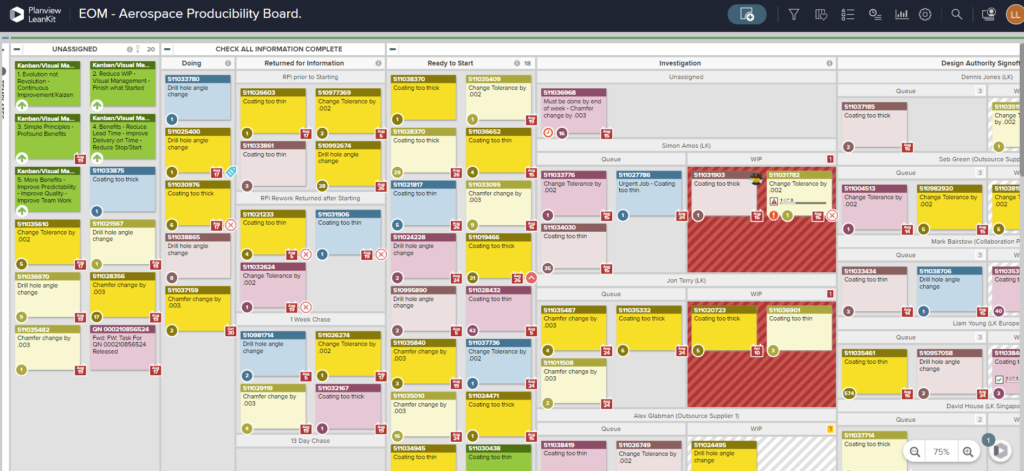

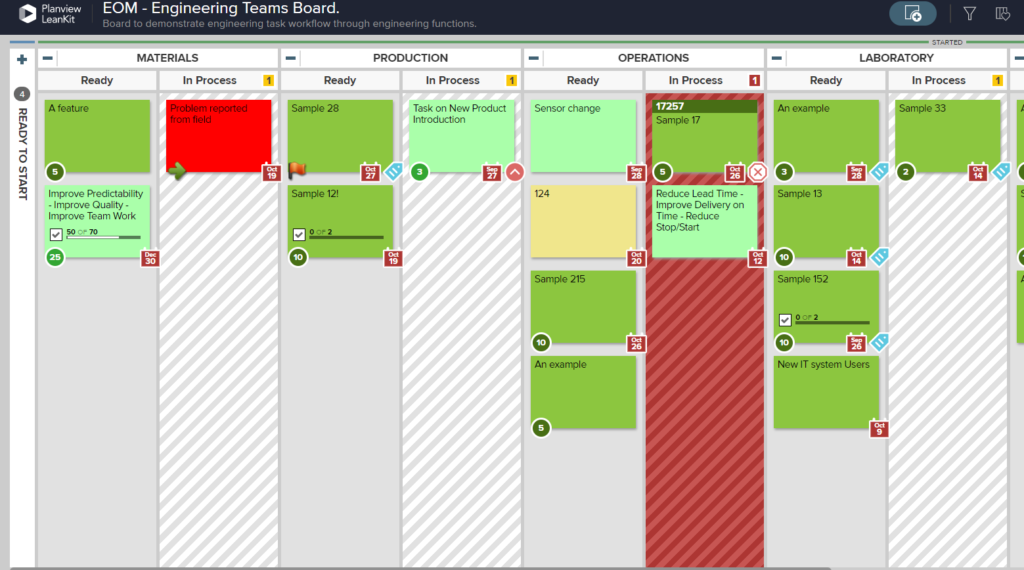

Au lieu de submerger les travailleurs de tâches, un arriéré de travail est créé et les équipes tirent les affectations en fonction de la priorité. Les tableaux Kanban créent la transparence en permettant à chacun de voir quelles tâches sont...

- En attente dans l'arriéré

- Travailler en équipe

- Complété

- Actuellement coincé

La fabrication en flux tiré permet également aux équipes Lean de d'ajuster leur production en fonction de la demande réelle des clients, plutôt que de l'utilisation anticipée - une stratégie connue sous le nom de "JIT" ou gestion des stocks juste à temps. Les stocks ne sont prélevés que lorsqu'ils sont nécessaires pour répondre aux commandes des clients, ce qui évite le gaspillage sous forme de travail inutile.

Les managers peuvent même choisir un rythme de travail optimal en assignant des limites de travaux en cours (WIP) sur les tableaux Kanban . Cela empêche les équipes de prendre en charge un trop grand nombre de tâches, ce qui peut nuire aux concepts de fabrication allégée en créant des inefficacités.

Un autre élément d'un système Kanban pull qui fonctionne bien est la possibilité pour tout membre de l'équipe de "tirer le cordon andon" lorsque des problèmes surviennent. Également connu sous le nom de "arrêtant la ligne", le fait de tirer le cordon andon permet aux membres de l'équipe de signaler immédiatement les problèmes à la direction et entre eux. La pratique peut identifier une série de problèmes, allant d'un défaut unique à un problème systémique au sein du processus.

Vous voulez en savoir plus sur les avantages de la mise en œuvre d'un système de tirage Kanban ? Jetez un coup d'œil à notre article sur les raisons pour lesquelles vous devriez passer à un seul.

Go to the Gemba

Gemba est un mot japonais qui signifie "l'endroit actuel". Pour les praticiens du Lean, aller au Gemba signifie se rendre à l'endroit où les équipes travaillent.

La seule façon pour les dirigeants de vraiment comprendre comment faciliter l'amélioration continue est de comprendre comment les équipes travaillent, les défis qu'elles rencontrent et la façon dont les équipes relèvent ces défis.

Il est important pour les dirigeants de Lean d'entretenir régulièrement des relations avec les employés, de créer une culture de respect et de travail d'équipe, et d'en apprendre davantage sur le point de vue des équipes travaillant sur le terrain. Cela aide les responsables Lean à prendre des décisions éclairées, en plus de créer une culture du lieu de travail qui favorise les concepts de fabrication Lean.

5S le lieu de travail

5S est une méthodologie de travail qui vise à créer un environnement de travail favorisant l'amélioration continue et l'efficacité. Elle est nommée 5S parce qu'il s'agit d'une méthode en cinq étapes, comprenant les étapes suivantes :

- Tri : Déterminer quels outils de travail sont nécessaires ou non.

- Mettre de l'ordre : Ranger les objets à leur place optimale

- Briller : Nettoyer, inspecter et entretenir l'espace de travail

- Normaliser : Créer des normes qui assurent la répétition et la cohérence.

- Sustain : Mettre en place un système qui encourage l'utilisation à long terme de la méthode 5S

Cette approche élimine le gaspillage en aidant les équipes à mieux s'organiser et à être plus conscientes de leur environnement - ce qui peut réduire le temps passé à chercher des outils et d'autres éléments du lieu de travail.

Le quatrième S, normaliser, a des implications plus larges dans la production allégée. Le concept de "travail standardisé" fait référence à l'identification et à la documentation des processus afin que les membres de l'équipe sachent précisément ce qui doit être fait et à quel moment, ce qui leur permet de travailler de manière efficace et indépendante sur des tâches de routine.

Measure and improve

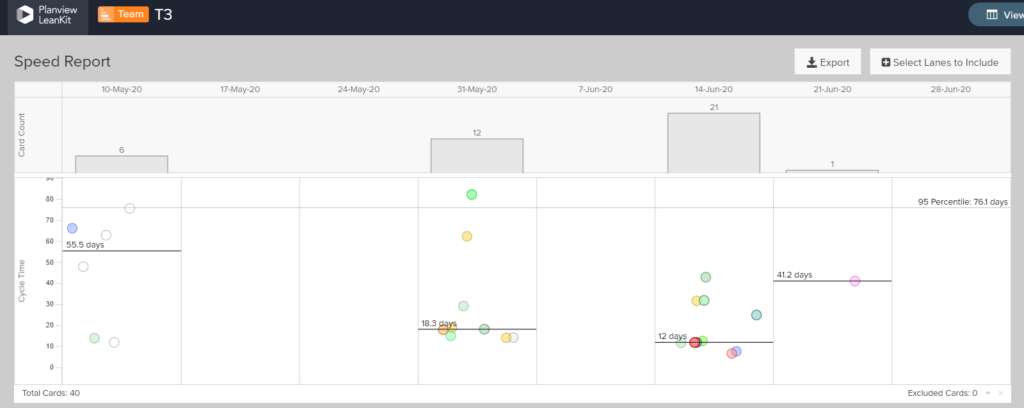

À l'heure actuelle, vous savez déjà que les concepts de fabrication Lean favorisent l'amélioration continue. Cela nécessite de mesurer les performances, d'apporter des changements et d'examiner si ces ajustements ont amélioré la façon dont les équipes apportent de la valeur.

Vous devez mesurer les performances pour déterminer si vos initiatives sont source d'amélioration. C'est là que les métriques Lean sont utiles. Bien qu'il existe plusieurs options à envisager pour votre équipe, voici quelques exemples pratiques : Les bloqueurs, les files d'attente et le débit vous aident à examiner comment le travail circule dans votre système, si les employés travaillent efficacement, et comment vous réduisez le gaspillage et favorisez l'amélioration continue.

Vous pouvez en savoir plus sur les avantages des métriques Lean et sur la façon dont vous pouvez les utiliser pour mesurer et améliorer les performances en lisant ce billet.

Commencer votre voyage Lean

L'adoption des concepts de fabrication Lean peut transformer la façon dont votre entreprise fournit de la valeur en créant une culture durable qui donne la priorité à l'efficacité et à l'amélioration. Planview AgilePlace peut vous aider à tirer le meilleur parti de votre voyage Lean en donnant à votre organisation les outils nécessaires pour collaborer, mesurer les performances et optimiser les processus afin de soutenir le travail tout au long de la chaîne de valeur.

Essayez Planview AgilePlace dès aujourd'hui et voyez comme il est facile de créer une culture d'entreprise qui valorise et suit les concepts de fabrication au plus juste.