Konceptet Lean Manufacturing har fått en plats i många organisationer, och det är av goda skäl. De gör det möjligt för företag att få ut mesta möjliga av sina resurser, öka produktiviteten och förbättra lönsamheten.

Låter det för bra för att vara sant? Lyckligtvis är det inte så.

I en IndustryWeek-rapport med titeln "The Future of Manufacturing: 2020 and Beyond", , rangordnade företagen teknikinvesteringar utifrån deras betydelse. Lean manufacturing-system kom på andra plats, strax efter kvalitetshanteringslösningar.

Det är ingen överraskning att organisationer har använt sig av Lean Manufacturing-koncept för att få en fördel gentemot sina konkurrenter. Toppföretag som Nike, John Deere och Toyota har eliminerat slöseri och effektiviserat sin tillverkning genom att införa Lean.

Och det kan du också göra. Läs vidare för att lära dig mer om konceptet Lean manufacturing och hur du kan använda dem för att hjälpa din organisation att lyckas.

Vad är Lean Manufacturing-koncept?

Konceptet Lean Manufacturing är utformat för att maximera det levererade värdet genom ständiga förbättringar och minimalt slöseri. Obs: Lean förknippas vanligen med tillverkning, men kan tillämpas i alla branscher. Organisationer av alla storlekar har dragit nytta av att införa konceptet Lean manufacturing.

Lean är mer än en affärsstrategi, det är en tankeskola som värdesätter kvalitet, effektivitet och innovation.

Lean-utövare förstår att optimering är en pågående process och att det bästa sättet att driva kontinuerliga förbättringar är att göra stegvisa och hållbara förändringar. Konceptet Lean Manufacturing hjälper till att styra hur dessa förändringar ska göras, så att du optimerar arbetet utan att störa de team som utför arbetet.

Varför är det viktigt med Lean Manufacturing-koncept?

Det är inte lätt för företag att klara sig i det moderna affärslandskapet. De måste vara lyhörda för kundernas krav och förändringar på marknaden, samtidigt som de är effektiva och kostnadskonkurrenskraftiga.

Innan företagen började tillämpa Lean-principerna var effektivitet och lönsamhet ofta motsatta. Organisationer har vanligtvis varit tvungna att välja mellan två scenarier:

- Att minska kostnaderna och offra driftsprestanda och kvalitet, eller

- Ökade utgifter för att förbättra resultaten och bevara kvaliteten.

Tack vare Lean Manufacturing-konceptet är företagen inte tvungna att välja mellan det ena eller det andra scenariot. Lean gör det möjligt för dem att samtidigt optimera sin verksamhet och förbättra lönsamheten, så att de kan vara effektiva och kostnadseffektiva. Lean kan också kombineras med Agile, vilket ger organisationer en konkurrensfördel genom att hjälpa dem att bli mer lyhörda och effektiva.

Vilka är några viktiga koncept för Lean Manufacturing?

Organisationer använder sig av ett brett spektrum av Lean Manufacturing-koncept för att hjälpa dem att uppnå mål som:

- Eliminera eller minska avfallet

- Förbättra kvaliteten

- Förkortning av ledtiden

- Minimera onödiga utgifter

En av de största fördelarna med Lean är dess flexibilitet. Principerna kan tillämpas på praktiskt taget vilket team som helst inom vilken bransch som helst, förutsatt att du är villig att påbörja Lean-resan. Det är ingen svår process, men den kräver tid och tålamod.

Du kan lära dig mer om hur du integrerar konceptet Lean manufacturing genom att läsa vår guide om implementering av Lean. Nedan följer några viktiga Lean-koncept som du kan integrera i din affärsverksamhet utan stora ansträngningar.

Kunden är viktigast

Målet med Lean Manufacturing är att minska slöseriet utan att offra kvaliteten på din produkt eller tjänst. För att uppnå detta resultat måste man anta en kundorienterad strategi som tar hänsyn till köparens behov och förväntningar.

Lean manufacturing-koncept är mer än att producera samma produkt eller tjänst snabbare - Lean handlar om att bygga in kvalitet i varje del av processen, samtidigt som man systematiskt eliminerar slöseri från varje del av processen, så att man kan leverera en bättre produkt eller tjänst snabbare.

En framgångsrik Lean-organisation förstår vad kunderna vill:

- Är villiga att betala för

- Värde i en produkt eller tjänst

- förväntar sig av en produkt eller tjänst

Det är viktigt att hålla kontakten med konsumenternas förväntningar av två skäl. Du får veta vilka områden som kunderna inte är villiga att kompromissa på och vilka produkt- eller tjänsteerbjudanden de inte är intresserade av. Det är viktigt att förstå detta för att kunna avgöra vilka delar av din verksamhet som är viktiga och vilka delar som betraktas som avfall.

Eliminering av avfall

Slöseri får en något annorlunda innebörd i Lean-metoden. I Toyotas produktionssystem definieras "slöseri" med hjälp av "Three Ms" - tre termer som tillsammans illustrerar slöseri. Termerna kommer från det japanska språket och är muda, mura och muri.

Organisationer som använder sig av Lean Manufacturing-koncept betraktar allt som inte tillför värde till slutprodukten som avfall (muda).

- Onödiga väntetider mellan produktionsstegen

- Producera ett utbud som överstiger kundernas efterfrågan

- För höga nivåer av lager av pågående arbeten.

- Dålig logistik

- Ineffektivt arbete och tid för tomgångskörning

- Brister och dålig kvalitet

- Svårigheter för arbetstagarna att flytta mellan olika arbetsuppgifter

- Underutnyttjade arbetstagare

Lean manufacturing-konceptet känner också till två andra typer av avfall:

- Avfall som orsakas av fluktuationer, t.ex. förändringar i kundernas efterfrågan eller variationer i cykeltiderna mellan arbetare (mura).

- Avfall orsakat av överbelastade arbetstagare (muri)

För Lean-utövare kräver effektiv eliminering av slöseri att man optimerar hela värdeflödet - dvs. hela den process som är involverad i att ta emot en kundförfrågan och omvandla den till en produkt eller tjänst som kan levereras - snarare än specifika områden där slöseri uppstår.

Optimering av processer och system

Processoptimering är en del av kontinuerlig förbättring, även känd som kaizen. Kaizen är ett centralt koncept för Lean-tillverkning som är nära relaterat till eliminering av slöseri. Det kan definieras på två sätt: systemkaizen och processkaizen.

Systemkaizen eller flödeskaizen gäller optimering av ett värdeflöde, medan processkaizen fokuserar på att förbättra enskilda processer. När båda metoderna används tillsammans kan de identifiera slöseri i olika former och göra verksamheten effektivare.

Att ständigt optimera dina processer (och din verksamhet som helhet) innebär att identifiera och eliminera slöseri genom att undersöka hur man kan förbättra upprepade uppgifter.

Optimeringsmöjligheterna kan visa sig på flera olika sätt, t.ex:

- Hitta sätt att förebygga flaskhalsar

- Stärka medarbetarna genom utbildning och initiativ för teambuilding.

- Håll kontakten med kundernas efterfrågan och använd denna efterfrågan för att informera din operativa prestation.

Vikten av optimering är en av anledningarna till att Lean Manufacturing-konceptet är så flexibelt. Lean-utövare accepterar att processer har brister och tillåter organisationer att införa bristfälliga processer, förutsatt att de ständigt optimeras.

Målet är inte att skapa en perfekt process eller ett perfekt system från början, utan att regelbundet förbättra befintliga processer och system för att maximera effektiviteten och minimera slöseriet.

Här är fyra av de vanligaste metoderna som organisationer använder för att systematiskt förbättra sina processer, system och till och med sina produkter och tjänster:

- PDCA-cykeln (Plan-Do-Check-Act): PDCA-cykeln bygger på den vetenskapliga metoden och är en teknik för förändringshantering som består av att föreslå, anta, mäta och agera på en förändring av en process.

- A3 mall för problemlösning: Med denna metod kondenseras all projektinformation till ett enda ark papper i storlek A3. A3-mallarna är ett användbart verktyg för team och innehåller sektioner för att notera de aktuella förhållandena och grundorsaksanalysen av ett problem, med mera.

- 5 Whys: Den 5 Varför är ett kraftfullt verktyg för att lösa problem - börja helt enkelt med det aktuella problemet och fråga "varför" tills du hittar den grundläggande orsaken.

- Poka-yoke-teknik: Poka-yoke är en japansk term som även kallas för "error proofing" och som syftar på en mekanism i en process eller produkt som hjälper en person att undvika misstag.

Du kan läsa mer om andra användbara koncept och verktyg för Lean manufacturing här.

Hur man lyckas med Lean Manufacturing-koncept

Nu när vi har tittat på några centrala koncept för Lean-tillverkning ska vi se hur du kan integrera dem sömlöst i din organisation.

Kartlägg dina värdeflöden

Värdeflödeskartläggning är en teknik för Lean-tillverkning som hjälper till med processoptimering. Det innebär att skapar en detaljerad visualisering av varje steg som krävs för att ta en idé och förvandla den till en tjänst, produkt eller ett projekt som ger mervärde.

Värdeflödeskartläggning gör det lättare att identifiera slöseri i de nuvarande operativa processerna och optimera teamens arbetssätt. Organisationer som vill övergå från projekt till produktleveranser kartlägger ofta sina värdeflöden som ett av de första stegen.

Implementera ett Kanban-system

Traditionellt sett har organisationer fördelat arbete baserat på ett system för push manufacturing. Med detta tillvägagångssätt skjuts uppgifter till och produktionen bestäms av den förväntade kundanvändningen. Detta tillvägagångssätt kan leda till långa väntetider, stora lager och överbelastade anställda.

Kanban pull-systemet är ett svar på de problem som orsakats av push-metoden.

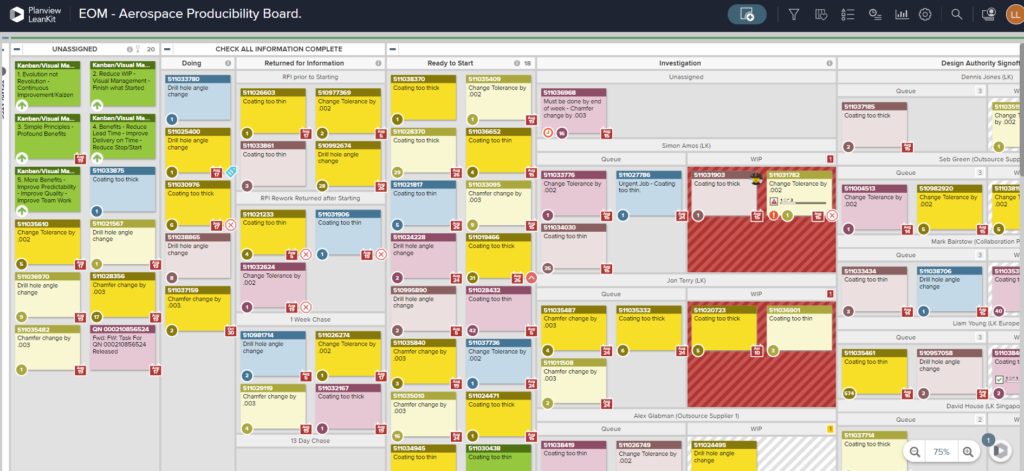

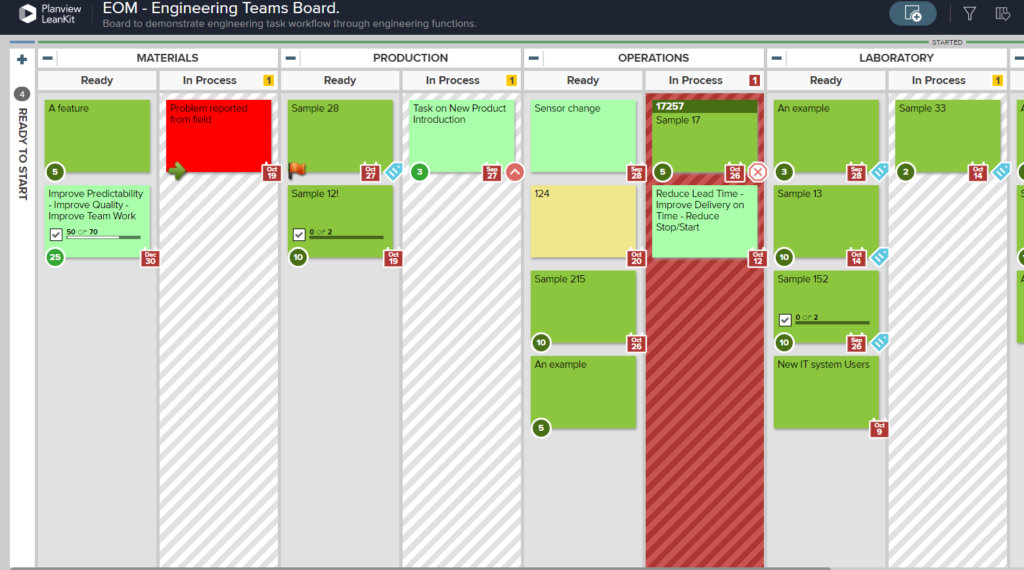

Istället för att överösta de anställda med uppgifter skapas en backlog av arbete och teamet tar fram uppdrag baserat på prioritet. Kanban-tavlor skapar öppenhet genom att alla kan se vilka uppgifter som är...

- Sittande i eftersläpningen

- Arbete i grupperna.

- Slutfört

- För närvarande fastnat

Pull-tillverkning gör det också möjligt för Lean-grupper att anpassa sin produktion utifrån kundernas faktiska efterfrågan, snarare än utifrån förväntad användning - en strategi som kallas "JIT" eller "Just-in-time inventory management". Inventarier tas endast ut när de behövs för att uppfylla kundernas beställningar, vilket förhindrar slöseri i form av onödigt arbete.

Cheferna kan även välja en optimal arbetstakt genom att tilldela gränser för pågående arbete (WIP) på Kanban-tavlorna. Detta förhindrar att teamet tar på sig för många uppgifter, vilket kan undergräva konceptet Lean Manufacturing genom att skapa ineffektivitet.

En annan del av ett välfungerande Kanban-system är att alla medlemmar i teamet kan dra i "andon-snöret" när problem uppstår. Även känd som "stoppar linjen", gör det möjligt för teammedlemmarna att omedelbart signalera problem till ledningen och till varandra genom att dra i andon-snöret. Praktiken kan identifiera en rad olika problem, från en enskild defekt till ett systematiskt problem i processen.

Vill du veta mer om fördelarna med att införa ett Kanban pull-system? Ta en titt på vår artikel om varför du bör byta till en.

Go to the Gemba

Gemba är ett japanskt ord som betyder "den faktiska platsen". För Lean-utövare innebär att gå till Gemba att gå till den plats där grupperna arbetar.

Det enda sättet för ledare att verkligen förstå hur man underlättar kontinuerlig förbättring är att förstå hur grupperna arbetar, vilka utmaningar de upplever och hur grupperna tar itu med dessa utmaningar.

Det är viktigt att Lean-ledare rutinmässigt upprätthåller relationer med de anställda, skapar en kultur av respekt och lagarbete och lär sig mer om perspektivet hos de team som arbetar på fältet. Detta hjälper Lean-ledare att fatta välgrundade beslut och skapar dessutom en arbetsplatskultur som främjar konceptet Lean Manufacturing.

5S arbetsplatsen

5S är en arbetsmetodik som är utformad för att skapa en arbetsmiljö som främjar ständiga förbättringar och effektivitet. Den heter 5S eftersom det är en femstegsmetod som består av följande steg:

- Sortera: Fastställa vilka arbetsverktyg som behövs och vilka som inte behövs.

- Sätt i ordning: Ordna föremål på bästa möjliga plats.

- Shine: Rengöring, inspektion och underhåll av arbetsområdet.

- Standardisera: Skapa standarder som säkerställer upprepning och konsekvens.

- Hållbarhet: Inför ett system som uppmuntrar till långsiktig användning av 5S-metoden.

Det här tillvägagångssättet eliminerar slöseri genom att hjälpa teamen att bli mer organiserade och medvetna om sin omgivning - vilket kan minska den tid som går åt till att leta efter verktyg och andra saker på arbetsplatsen.

Det fjärde S:et, standardisera, har större betydelse för Lean Manufacturing. Begreppet "standardiserat arbete" innebär att identifiera och dokumentera processer så att teammedlemmarna vet exakt vad som måste göras och när, vilket gör att de kan arbeta effektivt och självständigt med rutinuppgifter.

Measure and improve

Vid det här laget vet du redan att konceptet Lean manufacturing främjar ständiga förbättringar. Detta kräver att man mäter prestationer, gör förändringar och undersöker om justeringarna förbättrat teamens sätt att leverera värde.

Du måste mäta resultatet för att avgöra om dina initiativ leder till förbättringar. Det är där som Lean-metriker är till hjälp. Det finns flera alternativ att överväga för ditt team, men här är några praktiska exempel: Blockeringar, köer och genomströmning hjälper dig att se hur arbetet rör sig genom systemet, om medarbetarna arbetar effektivt och hur du minskar slöseriet och driver på ständiga förbättringar.

Du kan läsa mer om fördelarna med Lean-metriker och hur du kan använda dem för att mäta och förbättra prestationen genom att läsa det här inlägget.

Börja din Lean-resa

Genom att införa konceptet Lean manufacturing kan du förändra ditt företags sätt att leverera värde genom att skapa en hållbar kultur som prioriterar effektivitet och förbättring. Planview AgilePlace kan hjälpa dig att få ut det mesta av din Lean-resa genom att ge din organisation de verktyg som krävs för att samarbeta, mäta prestanda och optimera processer för att stödja arbetet när det rör sig genom värdeflödet.

Prova Planview AgilePlace idag och se hur enkelt det är att skapa en arbetsplatskultur som värdesätter och följer Lean-tillverkningskoncept.